Особенности конструкции

https://youtube.com/watch?v=Lkhm4z4sF7c

Пиролизные котлы — один из видов твердотопливных котлов, который в последнее время пользуется повышенным спросом из-за постоянно растущих цен на газ и электроэнергию, их еще называют — газогенераторные котлы.

Основным топливом для пиролизного твердотопливного котла является:

- древесина;

- брикеты;

- щепа;

- древесные отходы.

Очень редко в качестве топлива используется каменный уголь или кокс. Пиролизные котлы комфортны в эксплуатации, отличаются надежностью и большим сроком эксплуатации. Прежде чем купить пиролизный котел нужно изучить возможность выполнения строгих требований по качеству используемого топлива.

В подавляющем большинстве разрешается применять древесину, влажностью не более 20 %. При использовании древесины с большим количеством влаги резко снижается эффективность.

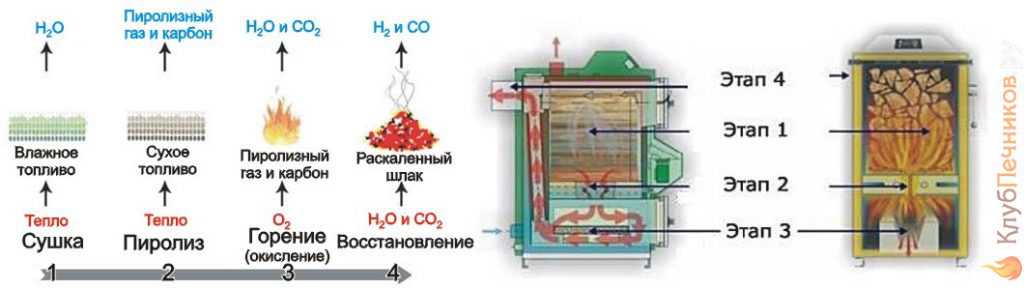

Пиролизный котел работает по принципу сухой перегонки топлива.

При недостатке кислорода, под воздействием высокой температуры, сухая древесина разлагается на твердый остаток и летучую часть (пиролизный газ, который впоследствии смешивается с горячим воздухом).

Эта воздушно-газовая смесь, которая образовалась в процессе пиролиза, является топливом пиролизного котла. Процесс пиролизного сжигания является экзотермическим (сопровождается выделением теплоты).

Происходит он при температурах от 200 до 800 оС и обеспечивает подогрев поступающего в камеру сжигания воздуха. При этом происходит прогрев и подсушивание топлива в камере агрегата, за счет чего минимизируется выход сажи и золы.

Для пиролизного или газогенераторного котла характерным является более высокий КПД по сравнению с традиционной твердотопливной техникой.

При сжигании качественного топлива, КПД пиролизного котла находится на уровне пеллетных котлов и котлов длительного горения и достигает 90 %.

Пиролизные твердотопливные котлы используются как в частных домах и квартирах, так и для отопления производственных помещений.

Пиролизные котлы являются весьма рентабельным видом отопительной техники. Достаточно высокая цена на пиролизный котел покрывается за счет низкого потребления топлива.

В обычном твердотопливном агрегате длительного горения теплоноситель нагревается от тепла, выделяемого при горении топлива, то пиролизные котлы работают по-другому принципу.

При сжигании органического топлива (дров, пеллет, дровяных брикетов и даже угля) при температуре 400-800°С выделяется газ, сжигая который, можно получить намного больше тепла, чем при сжигании топлива.

Процесс газообразования из твердого топлива и последующее сжигание полученного газа называется пиролизом, а агрегаты, использующие такой принцип работы, называются пиролизными, или газогенераторными котлами.

В пиролизном котле присутствуют две камеры, и в обеих осуществляется горение:

- Камера сгорания – сжигаются (обугливаются) дрова или другое топливо.

- Камера дожига – сжигается газ, выделяемый топливом.

В камере сгорания располагается и поджигается топливо. В зону горения подается первичный воздух. При прогреве топлива до определенной температуры начинается газовыделение.

При помощи дымососа газ, вместе с вторичным воздухом, засасывается в камеру дожига (она расположена ниже уровня топлива) и сгорает там, выделяя тепло.

Продукты горения попадают в дымовой тракт (газоход) и поступают в дымоход, проходя через водяную рубашку агрегата и нагревая теплоноситель.

В результате, дрова превращаются в древесный уголь, сгорая практически полностью, а дым очищается от неприятных запахов и угарного газа.

Принцип действия печи длительного горения

дрова необходимо добавлять часто

Отопительные приборы с длительным горением дров производятся из чугуна или стали (толщина листа 3−6 мм). По конструкции они отличаются от обычных печей — топка разделена на две части и более вместительная. Некоторые модели имеют воздушную конвекционную систему или водяной теплообменник.

Основная особенность этих отопительных приборов — способность работать в двух режимах. При необходимости быстро нагреть помещение шибер открывается полностью, зольник выдвигается на несколько сантиметров. Режим длительного горения предназначен для поддержания температуры на одном уровне.

Такие специфические условия создаются путем загрузки большого объема топлива и ограничения поступления воздуха (перекрытия шибера и поддувала). Дрова не горят, а тлеют, причем только небольшая часть. Основная масса только нагревается и образует горючий «топливный» газ, который впоследствии тоже сгорает, обеспечивая помещение теплом. Благодаря такой конструкции КПД у печи с длительным горением гораздо выше, чем у обычной. С каждой закладки дров можно получить гораздо больше тепла достаточно длительное время.

Как выбрать котел длительного горения, работающий на угле

Существует несколько десятков различных моделей твердотопливных отопительных котлов длительного горения на угле. Различия есть в конструкции теплообменника, используемом принципе горения и других характеристиках.

При выборе, кроме производителя и себестоимости модели, следует обращать внимание на следующие характеристики:

Тип теплообменника – изготавливаются стальные и чугунные напольные твердотопливные котлы длительного горения на угле. Большой вес конструкции при полной загрузке топлива, составляет приблизительно 2-3 центнера. Поэтому, все производители изготавливают котлы в напольном исполнении.

Количество контуров – модели длительного горения способны работать как на отопление помещения, так и для ГВС. Одноконтурные котлы, при необходимости, подключаются к бойлеру накопителю. После установки емкости, модель можно подключить к системе горячего водоснабжения. Двухконтурные котлы, одновременно работают на нагрев теплоносителя и горячей воды.

Время автономной работы – одна из основных причин, почему выбирают модели медленного горения, это возможность работать на одной закладке топлива в течение 6-120 часов. Поэтому, время автономного горения влияет на выбор подходящей модели.

Какой котел длительного горения лучше

На рынке отопительного оборудования, возможно выбрать твердотопливный котел практически любой модификации и производительности. Самые лучшие модели, предлагают несколько европейских и российских производителей.

Чтобы облегчить подбор техники, все оборудование делят по территориальному признаку, стране, в которой был изготовлен теплогенератор:

- Латвийские модели – Stropuva.

Чешские котлы – ATMOS, Viadrus.

Российские агрегаты – НМК Магнум, Медведь Comfort.

Немецкие котлы – Buderus, Viessmann.

Украинские модели – SWAG, PALCHE.

Польские котлы – Heiztechnik, SAS, Galmet, Elektromet, Pereko.

Турецкие агрегаты – Radijator.

Европейские агрегаты отличаются хорошими теплотехническими характеристиками и длительным сроком эксплуатации, но, котлы прихотливы к качеству топлива. Использование угля неправильного сорта, приводит к резкому снижению производительности.

Отечественный твердотопливный котел отопления длительного горения на угле, менее чувствителен к качеству топлива и полностью адаптирован к отечественным реалиям эксплуатации.

Цены на угольные котлы

Европейские котлы стоят дороже отечественной продукции. Лидерство, относительно ценовой политики, занимают немецкие котлы. Котлы длительного горения Buderus, Viessmann, стоят, начиная от 350 тыс. руб. Польские, чешские и латвийские модели, предлагаются от 100 тыс. руб.

Котел на угле российского производства с длительным периодом горения, обойдется в 50-60 тыс. руб. в минимальной комплектации. Модели с измененной топочной камерой и принципом верхнего горения, а также универсальное оборудование, будет стоить в пределах 80-100 тыс. руб.

Буквально 5 лет назад, для отечественного потребителя, модели с длительным сгоранием топлива, были в диковинку. На данный момент, оборудование уже стало привычным, появился реальный опыт эксплуатации в условиях русской зимы, что дало возможность получить точное представление о недостатках и преимуществах котлов данного типа.

Плюсами котлов являются:

Использование угля в котлах увеличило время автономного горения в 2-3 раза, по сравнению с обычными твердотопливными агрегатами.

Длительное горение облегчает контроль над температурой нагрева теплоносителя, что предотвращает его перегрев.

Регулируемая интенсивность пламени позволяет сделать точный расчет длительности горения, с максимальным отклонением в несколько часов.

Современное оборудование в состоянии проработать до 5 суток в полностью независимом режиме.

Удобство эксплуатации – в моделях с верхней загрузкой, предусмотрен специальный люк, расположенный в оголовке корпуса. Загрузка угля в котел, благодаря такому изменению в конструкции, стала намного проще.

У первых моделей длительного горения, было много недостатков, проявляющихся в сложности растопки и дальнейшей дозаправке котла. Оборудование отличалось прихотливостью к качеству топлива и быстро выходило из строя. В среднем, за 5 лет прогорал теплообменник, что приводило к дорогостоящему ремонту. Все эти минусы были учтены производителями и на данный момент исправлены.

Остался только один недостаток – высокая стоимость отопительного оборудования. Но благодаря постоянно увеличивающемуся ассортименту продукции и большой конкуренции, цены имеют тенденцию к постоянному снижению. В будущем, можно ожидать еще больший спрос на угольные котлы длительного горения.

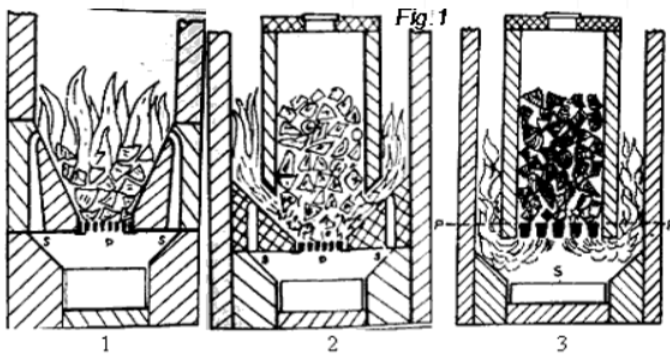

Устройство и работа пиролизного котла

Схематичное устройство твердотопливных пиролизных топок (2 и 3)

Топка пиролизного котла разделена на два отделения. В первой сгорают дрова, а во второй производится вторичное сгорание смеси пиролизных газов и воздуха. Отделяет первую камеру от второй колосниковая решетка, на которую и укладывают топливо.

Воздух обычно нагнетается принудительно с помощью небольшого вентилятора. Хотя в небольших моделях иногда для создания тяги используют дымосос.

На этой схеме представлено устройство пиролизного котла нижнего горения. Дрова медленно сгорают при малом количестве кислорода и выделяют горючий газ (+)

Наличие принудительной вентиляции можно считать основным отличием пиролизного котла от классической твердотопливной модели. Корпус устройства состоит из двух частей, вставленных друг в друга. Пространство между стенками заполняют теплоносителем, роль которого традиционно выполняет вода.

Сначала в первое отделение топки пиролизного котла загружают топливо, затем включают вентилятор и поджигают топливо. Образующиеся в результате горючие газы перемещаются во второе отделение, смешиваются с воздухом и сгорают.

Температура горения может достигать 1200°С. Вода, находящаяся в наружном теплообменнике, нагревается и циркулирует по системе отопления дома. Остатки продуктов сгорания удаляются через дымоход.

В упрек устройствам, в работе которых используется пиролизный принцип горения, можно поставить относительно высокую цену. Обычный твердотопливный котел стоит значительно меньше. Но в котлах длительного горения дрова сгорают практически полностью, чего о классическом котле не скажешь.

К дровам для пиролизного котла предъявляют определенные требования по размерам и влажности. Подробную информацию можно найти в инструкции изготовителя

Выбирая пиролизный котел, следует помнить, что недорогие модели малой мощности обычно рассчитаны только под дрова. Дорогие модификации способны работать на разных видах топлива.

Причем загружать топливо в устройство придется по максимуму, снижение нагрузки приводит к повышенному образованию золы и сажи, а также негативно сказывается на работе агрегата в целом.

Правила эксплуатации

Чтобы получить от газогенераторного отопителя хорошую теплоотдачу при минимальном расходе топлива, производители рекомендуют придерживаться следующих правил:

- использовать только сухие дрова, допустимая влажность 12…20%;

- при установке и обвязке котла обязательно применять трехходовой смесительный клапан либо комплексное устройство Laddomat-21 для поддержки температуры в обратной линии на уровне 65 °C;

- рабочая температура теплоносителя на подаче – 80…90 °C;

- теплогенератор должен работать на мощности, близкой к максимальной, нельзя долго эксплуатировать агрегат в режиме малой производительности (менее 50%);

- очень желательно топить крупными поленьями, но не круглыми колодами;

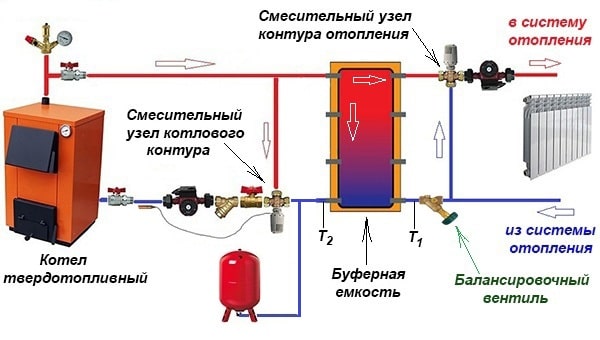

- вместе с пиролизными котлами настоятельно рекомендуется применять буферную емкость, которая будет аккумулировать излишки тепловой энергии;

- требование к минимальному объему теплоаккумулятора – 25 литров на каждый киловатт мощности отопителя.

Подача теплоносителя в котел должна обязательно регулироваться трехходовым клапаном. После буферного бака ставится еще один смесительный узел для понижения температуры воды Применение буферной емкости обусловлено эффективным режимом работы котла – интенсивное горение, температура на выходе 80…90 градусов. Именно при таких условиях достигается высокий КПД 86–87%. «Душить» теплогенератор по воздуху нельзя, эффективность сжигания снизится до 40–50%, как у самодельной печки-буржуйки.

Делаем своими руками

Сделать самостоятельно пиролизную печь, работающую на дровах,также довольно затратное мероприятие, потому как нужны только дорогостоящие материалы. Несмотря на дороговизну, такой метод обойдется значительно дешевле, если сравнивать с покупкой готового пиролизного котла.

Печь из металла

Корпус будущей конструкции должен быть выполнен из особо прочного материала, идеальным выбором в данном случае будет легированная сталь. Также потребуются инструменты:

- сварочный аппарат;

- огнеупорные кирпичи —15 шт;

- электроды — 5 упаковок;

- дрель;

- угловая шлифовальная машинка — диаметр 230;

- лист метала — толщина — 4мм, размер — 7.5 кв. м;

- датчик для измерения температуры;

- колосники;

- круги для шлифовальной машинки — 10шт;

- вентилятор;

- дверцы —2 шт;

- трубы: сечение 57×3,5 мм, длина — 8 м, сечение — 15,9×4,5 мм, длина — 0,5м, сечение — сечение —32×3,2 мм и длина — 1 м;

- профилированные трубы: сечение — 2,0×30×60 мм 1,5 м, сечение —2,0×40×80 мм и длина — 1 м;

- стальные полосы: сечение 80×5 мм 1 м, сечение 20×4 мм 7,5 м, сечение 30×4 мм 1,5 м.

Схемы для металлических пиролизных печей разрабатываются с учетом индивидуальных характеристик помещения и потребностей владельцев, но общие положения одинаковы для всех.

Тонкости и полезные советы:

- Необходимо сварить корпус из легированной стали. Если используется другой металл, лучше делать конструкцию двухслойной.

- На местах расположения зольной и топочной камеры вырезаются проемы для дверей.

- Зольник необходимо отделить чугунным колосником.

- В камеру газификации устанавливается отдел подачи воздуха с заслонкой. Канал прохода пиролизных газов и систему подачи воздуха нужно делать на максимальном расстоянии друг от друга.

- В проделанные ранее проемы устанавливаются двери из жаропрочной стали, усиленные уголком или чугунные.

- Камеры изнутри выкладываются шамотным кирпичом.

- Для регулировки тяги в дымовой трубе устанавливается шибер. Дымоход нужно делать из утепленной трубы.

Кирпичная печь

Для печи мощностью в 30 кВт потребуется:

- керамический кирпич — 400шт;

- шамотный кирпич — 100шт;

- стальной лист размером 6×1,5 м., с толщиной стенки не менее 4мм;

- чугунные колосники — 3шт;

- вентилятор — мощность не менее 300 Вт;

- рычажный терморегулятор;

- дверцы для поддува и топочной — 2шт;

- сварочный аппарат;

- дрель;

- болгарки с разными диаметрами круга;

- трубы разного диаметра;

- профильная труба — 80×40;

- электроды;

- температурный датчик.

Подготовка

В первую очередь подготавливается место для установки. На выбранной площади необходимо демонтировать полы и вырыть яму для закладки фундамента, глубиной не менее метра. Чтобы избежать перекоса конструкции, фундамент должен быть с большей площадью, чем печь. Сначала укладываются слои из песка и щебня по 10 см каждый. Они плотно утрамбовываются и разравниваются, заливаются бетоном. Высота фундамента — на 8-10 см выше уровня пола.

Проводится разводка системы обогрева по комнатам. Если в качестве теплоносителя будет использоваться вода, то в проекте предусматривается наличие резервуара.

Кирпичи тоже необходимо подготовить, заранее замочив в воде на пару часов. Это исключит деформацию скрепляющего раствора в будущем. Швы будут затираться раствором сметанообразной консистенции из глины, разбавленной водой. Если в глину будет добавляться песок, то его нужно предварительно просеять, так в раствор не попадут крупные фракции. Доля песка в растворе не должна быть выше 30%.

Порядовка

Периметр печи выкладывается керамическим кирпичом, внутренние перегородки — шамотным.

Первый ряд укладывается по всей площади фундамента.

Следующий ряд укладывается под площадь печки.

Дальше ряды выкладываются согласно подготовленному чертежу. После каждых 2-3 рядов делаются суточные перерывы для закрепления раствора.

Металлические детали устанавливаются сразу при кладке соответствующего ряда

Между кладкой и деталями нужно хорошо заделывать щели, потому что при нагревании металл будет расширяться и может повредить швы.

В топливник устанавливается колосниковая чугунная решетка, которая размещается с небольшим зазором.

Топка укомплектовывается вентилятором.

После обустройства топки печь выкладывается до конца, согласно выбранной схеме.

Особое внимание необходимо уделить выкладке дымохода. Он просчитывается заранее и выкладывается с соблюдением параметров

Нарушение может привести к ухудшению тяги.

Единого механизма для выкладки пиролизных печей не существует, все пропорции должны быть рассчитаны с учетом пространства конкретного помещения. Мы подготовили несколько схем разных печей, однако лучше при проектировании будущей конструкции и проведении расчетов обратиться к специалисту печного дела.

Пиролизный котел своими руками

Пиролизный котел штука технологически сложная и дорогая. Высокая цена заводских отопительных аппаратов порождает у некоторых людей желание сделать их самостоятельно. Таким людям могу посоветовать внимательно отнестись к выбору материалов.

Если вы сделаете котел из обычной нежаропрочной стали и не будете использовать шамотные кирпичи, то ваш отопительный аппарат не прослужит долго. Пройдет 2 или 3 отопительных сезона и дно камеры сгорания прогорит.

Кроме того, самодельный газогенераторный котел может быть небезопасен для жизни!!!! Из-за ошибок в конструкции возможно выделение угарного газа в помещение.

Поэтому советую найти хорошие чертежи и всю остальную конструкторскую документацию, если вы до сих пор не передумали делать такой агрегат самостоятельно.

Что такое пиролиз

Твердотопливный котел, работающий на угле или на дровах по старой, традиционной схеме – это уже пережиток прошлого. Несмотря на то, что твердое топливо продолжает оставаться относительно доступным, многих смущает невысокая эффективность обогрева жилого помещения, отапливаемого традиционными твердотопливными котлами. Ситуация сегодня в корне изменилась. На рынок отопительной техники пришли пиролизные котлы, экономичные, высокоэффективные и мощные агрегаты. Огромные технологические оборудования этого вида обязаны пиролизу, инновационному процессу сжигания твердого топлива.

Пиролиз представляет собой процесс равномерного распада органических соединений под воздействием высокой температуры. Искусственно ограничив доступ воздуха, можно превратить обычное горение топлива в медленно текущий термический распад органических соединений. В процессе тления органического топлива помимо тепловой энергии выделяется большое количество газообразного горючего вещества. В результате процесса получается древесный газ и древесный уголь. Другое название конечного продукта — кокс, органическое вещество, на 90% состоящее из углерода.

Полученный в результате пиролиза древесный газ является отличным топливом. Попадая во вторичную камеру сгорания, насыщенную кислородом, в процессе горения газообразное вещество выделяет огромное количество тепловой энергии.

Количество золы, оставшейся после сгорания древесного газа незначительно, что существенно облегчает чистку отопительного котла.

Этапы пиролиза

Что бы понять принцип работы пиролизного котла нужно иметь представление, что и зачем происходит на каждом этапе. Твердотопливный котел этого типа имеет две камеры сгорания. В первой камере сгорания осуществляется досушивание древесины. Температура котла в этот момент составляет 450 0С. На этом этапе начинается генерация продуктов горения в газообразное вещество — древесный газ. Смешиваясь с подаваемым с помощью вентилятора разогретым, вторичным воздухом, газообразное вещество горит уже при температуре 560 0С.

На данном этапе экзотермическая реакция набирает силу, создавая в итоге высокую интенсивность горения. Газ поступает во вторую камеру, где уже с помощью подаваемого кислорода горит значительно интенсивнее. Температура во второй камере сгорания составляет 1100 0С.

На каждом этапе из получаемых в результате горения продуктов выжимается максимально возможное количество полезной работы, соответственно КПД котла значительно увеличивается. Для оптимизации работы отопительного котла в рабочем режиме, конструкция пиролизного котла имеет шиберы (задвижки). В чем суть этих приспособлений?

После включения пиролизный котел работает в обычном, печном режиме. При полной загрузке котла топливом с помощью шибера можно выставить наиболее эффективный пиролизный режим горения. В отличие от традиционного горения экзотермической реакцией можно управлять. Такая особенность дала возможность сделать пиролизные котлы автоматизированными нагревательными приборами. Благодаря пиролизу удалось полностью использовать топливные возможности древесины, доведя в результате горения КПД котла до высоких значений. Автоматизация всего процесса минимизирует человеческий фактор, снижает расход топлива.

В плане выбора топлива, пиролизные котлы всеядны. Для отопления жилого дома с помощью твердотопливного котла пиролизного типа подойдут дрова и опилки, брикеты из древесины и торфа, пеллеты.

Что подразумевается под названием пиролиз

Пиролиз – генерирование горючего газа и его последующее сжигание, — происходит во всех твердотопливных котлах, в большей или в меньшей степени. Такой же процесс идет и в обычной печи, — при горении дров или угля, в каком-то месте не хватает кислорода, появляется угарный газ CO, затем он находит недостающий кислород и сгорает, выделяя тепло, превращаясь из яда в обычный углекислый газ – CO2.

В качестве экспериментов еще 1950-х годах была разработана схема котельного оборудования, где сначала топливо тлело при недостатке кислорода, затем полученное СО дожигалось во вторичной камере. Но идеи не были воплощены, как не дающие ни каких преимуществ с весомыми недостатками и дорогостоящие.

Теперь же в рекламках ядовитый угарный газ СО называют – «древесный газ».

Это интересно: Как сделать освещение в ванной комнате своими руками — разбираемся в вопросе

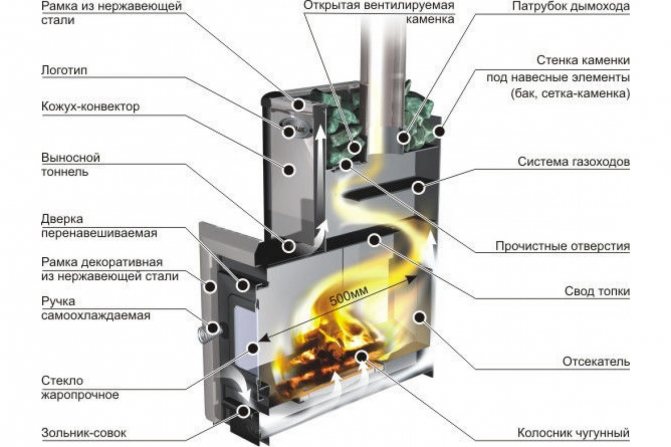

Как устроена печь

Пиролизные печи длительного горения устроены по особому принципу. В корпус встраивается топочная камера с горелкой, куда закладываются дрова. Главное условие для топочной камеры — герметичность. Она устроена так, чтобы приток воздуха внутрь был минимальным. У топки должна быть плотная дверца и надежная задвижка, также должен присутствовать приточно-вытяжный вентилятор. После закладки и розжига дров топочную камеру ограничивают в доступе кислорода.

После того, как дрова обуглились и выделили газ, он поднимается по отдельному воздуховоду во вторую камеру сгорания, где в нужной пропорции смешивается с вторичным воздухом и сгорает. В процессе этого выделяется тепло.

Вторую камеру, как правило, совмещают с воздуховодом или началом дымохода. Воздух обеспечивается приточно-вытяжным вентилятором или отдельным вентилятором. Если система дымохода хорошо продумана, то будет достаточно и обычной тяги при герметичных заслонках.

![]()

Схема и размеры печи

Также в корпусе предусматривается реторта — округлая часть для извлечения твердых остатков прогоревших поленьев. Особенностью пиролизной печи является и то, что топливо сжигается практически полностью, лишь с небольшим остатком золы, которая удаляется раз в несколько дней.

Недостатки

Если вы хотите приобрести пиролизный котел, обязательно обратите внимание на его недостатки

- Прежде всего, стоит отметить высокую цену. Естественно, расходы окупятся в процессе использования оборудования, однако до этого необходимо будет сделать крупное вложение.

- Для использования агрегата потребуется топливо определенной влажности. Если этот показатель составляет 30% и более, материал нужно самостоятельно досушить. В противном случае котел погаснет.

- Гашение пиролизной камеры может произойти из-за недостаточно высокой температуры теплоносителя. Чтобы избежать этого, в некоторых случаях целесообразно установить обходную трубу. Такое решение усложнит конструкцию и сделает систему менее эффективной.

- Во многих моделях для создания принудительной тяги используются воздушные насосы. Соответственно, котел придется подключить к электрической сети.