Как выбрать качественную полипропиленовую трубу

Для того, чтобы выбрать качественные полипропиленовые трубы стоит знать и учитывать следующие моменты:

- Краситель, используемый при изготовлении полипропиленовых труб тоже имеет достаточно большую плотность (1,15 — 2,7). Его содержание в трубе обычно от 0,05% до 2%. Содержание в фитинге от 0,05 до 3%. Некоторые изготовители используют очень концентрированный краситель для уменьшения его процентного содержания в трубе. Оставшийся объём замещается мелом или тальком. В результате таких действий качество полипропиленовых изделий падает. К сожалению определить это достаточно проблематично.

- При выборе полипропиленовой трубы стоит руководствоваться ГОСТ-ом 32415-2013. Для покупки наиболее качественного изделия стоит промерить её штангенциркулем. В том случае, если полученные результаты не укладываются в ГОСТ, изделие лучше не брать. Помимо этого не стоит брать овальные или просаженные трубы.

Помимо вышеперечисленных нюансов существуют моменты связанные с производителем, либо с содержанием дополнительных веществ:

Качество импортных полипропиленовых изделий выше отечественных, но в то же время выше в цене примерно на 20%. Эталоном качества считаются полипропиленовые трубы Borealis

В случае выбора труб до 60 мм стоит обратить внимание на изделия Сибур и Лукойл.

При выборе полипропиленовых труб, содержащих стекло, стоит знать, что его оптимальное содержание в полипропилене от 17 до 22%. В том случае, если рамки этого показателя не будут соблюдены, может возникнуть либо линейное расширение трубы, либо возрастёт её хрупкость

Для определения содержания стекла необходимо его плотность (2,5 — 2,6) умножить на объём трубы. Затем перемножить плотность полипропилена (0,9) на тот же объём. Разница покажет содержание стекла.

При выборе полипропиленовых труб с алюминием (фольгой) стоит проверить следующие момент. Попробовать просунуть канцелярский нож между слоем полипропилена и алюминия. В том случае если нож зайдёт хотя бы на 1 мм, трубу брать не стоит. Качественная труба изготовлена с применением перфорированной фольги, для улучшения сцепления слоёв.

Для того, чтобы выбрать качественное изделие без применения вторичного сырья, стоит узнать цену полипропилена на бирже, добавив накладные расходы и прибыль. По итогу, качественный продукт будет стоить больше 140 — 160 руб/кг.

Инструкция пайки разными способами

Изделия из пластика соединяются за счет взаимной диффузии материалов. Пластик доводится до состояния текучести, что обеспечивает взаимное проникновение частиц. После кристаллизации формируется монолитный слой, выдерживающий нагрев до 100°С и повышенное давление.

Диффузионный метод

Диффузионные методики (полифузная сварка) основаны на соединении предварительно расплавленных слоев пластика. Для выполнения работ используется нагревательный прибор со сменным комплектом насадок, которые прогреваются до заданной температуры электрическим током, проходящим через спираль в подошве. Сопрягаемые детали устанавливают в аппарат на 2-5 секунд, затем их стыкуют. После снижения степени нагрева формируется прочный и герметичный шов, обратная разборка стыка невозможна.

К плюсам методики полифузной сварки относят:

- быстрый процесс пайки, который не требует специальной оснастки;

- низкую себестоимость трубопровода.

Недостатком данного способа является сложность установки инструмента в труднодоступных местах.

Пайка раструбным способом

Алгоритм действий при использовании раструбного метода:

- Нарезать трубы на отрезки в соответствии с монтажной схемой. Торцевые кромки обрезают ножницами под прямым углом к боковым поверхностям. Если при проверке замечают отклонение от перпендикуляра, проводят дополнительную механическую обработку поверхностей.

- Протереть детали обезжиривающим раствором, установить на паяльный прибор металлическую насадку подходящего диаметра.

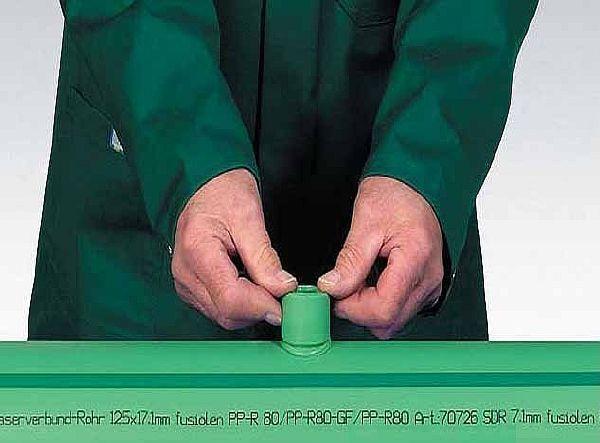

- Прогреть инструмент до заданной температуры, поместить муфту и сопрягаемую трубу на соответствующие насадки.

- Дождаться размягчения пластика, затем соединить детали и удерживать их в сжатом состоянии на протяжении 10-30 секунд. При монтаже необходимо соблюдать корректное положение муфты относительно трубы. При перекосах снижается прочность шва, и возможно нарушение герметичности стыка.

- Соединить трубопровод по описанной технологии, проверить работоспособность конструкции.

Торцевая сварка

Краткая последовательность действий при торцевой пайке пластиковых водопроводных труб:

- Установить отрезки труб в аппарат для пайки. В конструкции прибора предусмотрены винтовые зажимы и направляющие штанги, позволяющие соблюсти соосность стыкуемых деталей. Следует учитывать, что торцевая сварка ПНД-труб электромуфтами пригодна для элементов, имеющих толщину стенки от 5 до 50 мм.

- Обработать кромки при помощи ножа, выравнивание проводят до момента равномерного контакта отрезков трубопровода по всей длине окружности.

- Удалить с сопрягаемых поверхностей стружки и опилки, обезжирить детали.

- Установить между пластиковыми фрагментами нагревательную пластину, которая позволяет расплавить материал.

- Удалить пластину и свести стыкуемые детали с помощью выравнивающего приспособления. При сжатии происходит деформация и диффузия разогретого пластика.

- Снять приспособление с трубопровода, на месте стыка деталей будет виден кольцевой шов. Проверка герметичности производится опрессовкой. Если пайка выполнена с нарушениями, то необходимо сварить трубы заново.

Армированный полипропилен

Краткая инструкция по соединению армированных элементов:

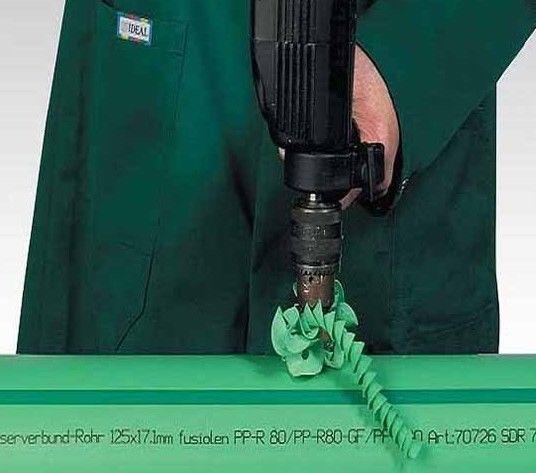

- Разметить трубки в соответствии с монтажной схемой, при помощи шейвера обработать торцевые кромки. Инструмент надевается на наконечник трубопровода, вращательным движением производят удаление экрана и части пластика. Процедура прекращается после срезания алюминиевой фольги до чистого пластика.

- Протереть поверхность ветошью, смоченной обезжиривающим составом.

- Надеть на очищенную секцию муфту подходящего диаметра, а затем прогреть стык паяльником.

Встречаются трубы с металлическим экраном, расположенным в глубине оболочки. При использовании шейвера уменьшается толщина стенки, что негативно влияет на прочность конструкции. В этом случае используется торцеватель, который выравнивает торцевую кромку с одновременным вырезанием защитного слоя. Затем обезжиривают поверхности и соединяют элементы трубопровода при помощи паяльной установки.

Вариант паяльника для «продвинутых пользователей»

Важная характеристика любого паяльника – его рабочая температура. В простых моделях нет четкого температурного режима, и иногда из-за этого не получается качественно выполнить работу. Например, если нагрев недостаточный, припой не расплавится до необходимого состояния и не сможет заполнить все нужные зазоры. В этом случае получится так называемая «холодная пайка», а соединение будет непрочным.

Кроме того, если вам приходится иметь дело с различными вариантами работы, имеет смысл приобрести сразу несколько паяльников, с разной мощностью.

Но можно поступить проще – купить паяльную станцию.

Управляемая микропроцессором цифровая ремонтная паяльная станция Weller WDD 161V работает со сжатым воздухом или инертным газом

Режим пайки и его влияние на процесс

Технология пайки полипропиленовых труб заключается в их нагревании, после чего происходит размягчение входящего в их состав пластика. При соединении двух нагретых изделий возникает диффузия (взаимопроникновение) молекул полипропилена одного технических изделий в молекулы другого. В результате образовывается прочная молекулярная связь, делающая получившийся материал герметичным и прочным.

Если наблюдается недостаточный режим, то при соединении двух материалов не произойдет достаточная диффузия. В итоге стык техизделия получится слабым, что приведет к нарушению герметичности всего материала.

На выходе получается трубопровод с минимальным внутренним отверстием в месте стыка, диаметр которого не соответствует технологическим нормам.

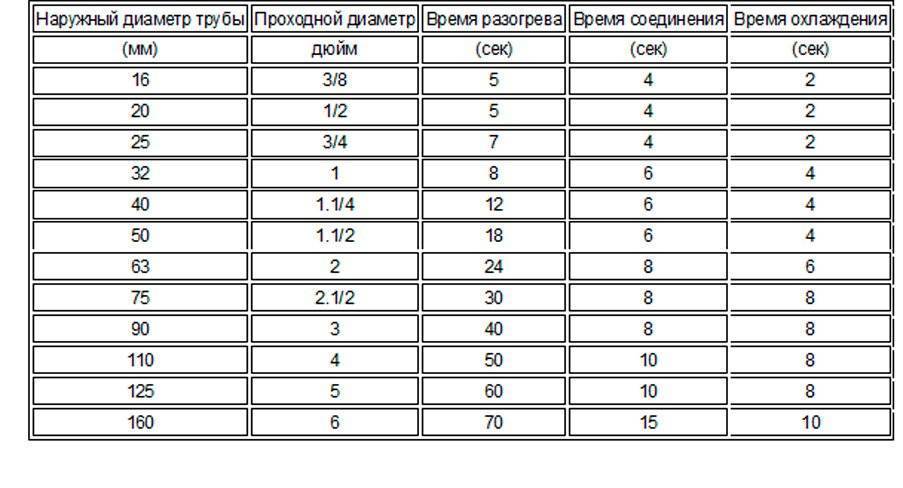

Учитываются надо не только температуру нагрева при сварке полипропиленовых труб, но и время, температурный режим среды и диаметр технических изделий. Время нагрева трубных материалов находится в прямой зависимости от их диаметра.

Значение имеет внешняя среда. Минимально допустимый температурный показатель при сваривании изделий из полипропилена составляет -10 С. Максимально допустимый его показатель +90 С. Таблица температур сварки полипропиленовых труб таблица наглядно показывает, что в основном все зависит от времени.

Внешняя среда оказывает сильное влияние на качество пайки. Это связано с тем, что от момента снятия материалов с аппарата для сваривания до их непосредственного соединения проходит время. Подобная пауза сильно влияет на качество сварного шва. При небольшом внешнем температурном режиме в мастерской рекомендуется увеличивать время нагрева стыкуемых изделий на несколько секунд. Внешняя температура пайки полипропиленовых труб 20 мм должна быть выше 0 С

Важно не перегреть их. Есть риск затекания полимера во внутреннее отверстие трубного материала и уменьшения его внутреннего просвета. Это сильно отразится на пропускной способности будущего участка трубопровода

Это сильно отразится на пропускной способности будущего участка трубопровода.

Снятие трубы с аппарата для пайки

Выдержка температурного режима, ее особенности

Перед тем как ответить, какая температура нужна для сварки полипропиленовых труб, требуется определиться с используемым сварочным аппаратом. Для пайки материалов, изготовленных на основе полипропилена, применяется паяльник. Возникает вопрос: какая температура паяльника для пайки полипропиленовых труб должна устанавливаться? Оптимальным значением являются 260 С. Допустимо проведение сварочных работ в диапазоне 255 -280 С. Если перегреть паяльник свыше 271 С, уменьшив время нагрева, то верхний слой изделий прогреется больше внутреннего. Сварочная пленка окажется чрезмерно тонкой.

Существует таблица температур пайки полипропиленовых труб.

|

Трубный диаметр, мм |

Время сваривания, с | Время нагревания, с | Время для охлаждения, с |

Температурный диапазон, С |

|

20 |

4 | 6 | 120 | 259-280 |

| 25 | 4 | 7 | 180 |

259-280 |

|

32 |

4 | 8 | 240 | 259-280 |

| 40 | 5 | 12 | 240 |

259-280 |

|

50 |

5 | 18 | 300 | 259-280 |

| 63 | 6 | 24 | 360 |

от 259 до 280 |

|

75 |

6 | 30 | 390 |

от 259 до 280 |

Температура сварки полипропиленовых труб 20 мм колеблется в диапазоне от 259 до 280 С, как и температура сварки полипропиленовых труб 25 мм.

Нет особых требований к такому показателю, как температура сварки полипропиленовых труб, армированных стекловолокном. Она устанавливается в том же диапазоне, что и для других технических изделий из полипропилена. Перед сваркой необходимо шейвером снять с таких изделий верхний армированный слой.

При сваривании изделий из полипропилена имеются особенности:

- необходимость избегать больших расстояний между паяльником и местом сваривания, поскольку происходит потеря тепла и снижение сварочного температурного режима, приводящее к плохому качеству шва;

- нарушение порядка действий при пайке, при котором мастер не делает последний стык из-за невозможности установить паяльник между двумя изделиями, что становится следствием деформации трубопровода и возникновения статического напряжения в его участках;

- недопустимость последовательного нагрева деталей конструкции.

Фитинг и трубный материал должны нагреваться одновременно, а не последовательно. При несоблюдении требования по равномерному нагреву деталей нарушится вся технология процесса.

В заключение

Для достижения результативности процесса необходимо, чтобы температурный режим устанавливался в соответствии с технологическими требованиями, для сварки использовался качественный агрегат, расстояние между ним и местом сварки было 1,4 м, а помещение было достаточно прогретым.

Как работать с электромуфтой

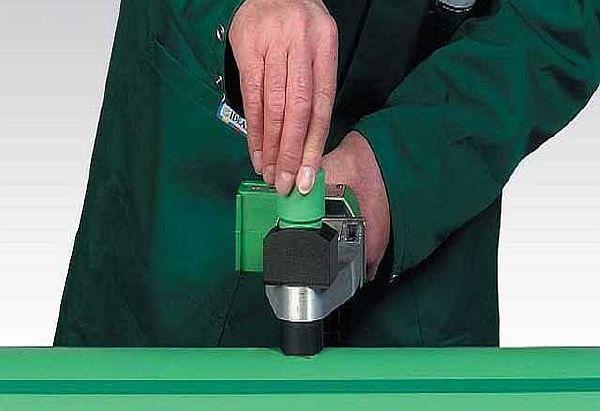

Технология сварки при помощи паяльника-утюга есть сварка электромуфтой. Муфты для нагрева труб и фитингов идут в комплекте к инструменту и крепятся на него по необходимости. Работать с таким паяльником можно одному человеку. В этом случае удобнее фиксировать сварочник ногами, стоя на коленях.

Инструмент разогревают до 260 градусов – это стандартная рекомендуемая температура для работы (при наружной не ниже +10). Трубу и фитинг одновременно вводят в электромуфту и выдерживают необходимое время. Вытаскивать первой следует трубу, затем фитинг. Детали соединяют вручную и фиксируют до остывания.

Что следует учитывать:

- Детали, введенные в электромуфту нельзя проворачивать. Движение полипропилена приведет к его налипанию, деформируя деталь и портя инструмент.

- Перегрев приведет к расплавлению материала и заплыву внутреннего просвета трубы или фитинга.

- Недогрев не позволит материалу достаточно расплавится для соединения.

- Низкая температура воздуха приведет к стремительному остыванию деталей, которые вынули из электромуфты. Это не даст хорошего соединения, либо у мастера не будет времени для корректировки направления стыка.

Монтируем седла в водопроводную систему

Этот элемент трубопровода используется для создания дополнительного отвода, и необходимость его установки возникает, как правило, при ремонте действующих разводок.

Смотреть видео

В трубу большего диаметра впаивается фитинг меньшего размера, позволяющий установить ответвление от действующей разводки под углом 90 градусов.

Для этого нужно:

В стенке действующей трубы мастеру нужно просверлить отверстие нужного диаметра, удалить заусенцы и выполнить фаски.

Сопрягаемые детали прогреваются паяльником по традиционной технологии.

Седло (фитинг) плотно устанавливается в отверстие в трубе.

Такой способ создания дополнительных разветвлений в водопроводе из полипропиленовых труб позволяет с наименьшей трудоемкостью продолжить развития сети.

Знание того, как правильно паять полипропилен позволит без затруднений монтировать трубопроводы любой длины и степени сложности.

Как соединить?

В том случае, когда нужно соединить полипропиленовую трубу с металлической, можно использовать резьбовой метод соединения. Для этого понадобятся специальные фитинги, один конец которых гладкий, а на второй нанесена резьба под металлическую трубу. При таком виде соединения диаметр трубы не должен быть более 40 мм.

Резьба на фитинге может быть как внешней, так и внутренней. Гладкая поверхность, находящаяся с обратной стороны, нужна для приваривания пластиковой трубы. Для герметичности в основном используется льняная пакля, пропитанная олифой.

Последовательность действий при резьбовом способе монтажа:

- под прямым углом производят срез трубы, ее конец смазывают солидолом, а затем наносят резьбу при помощи резьбонарезного инструмента;

- с резьбы удаляют всю стружку и герметизируют стык паклей;

- на резьбу трубы прикручивают фитинг;

- противоположный гладкий конец муфты приваривают к полипропиленовой трубе.

Соединить полипропиленовые трубы можно как посредством сварки, так и холодным способом. Большее предпочтение отдают первому варианту, так как он считается самым надежным и долговечным.

Сварное соединение

До начала сварки полипропиленовые трубы и фитинги к ним нужно обработать обезжиривающим раствором, а затем дать им высохнуть – лишь после этой процедуры можно приступать непосредственно к сварке. Подобная подготовительная работа необходима для любого типа ПП-труб за исключением тех, что армированы фольгой. У армированной трубы зачистку среза делают специальным зачищающим инструментом (шейвером), в который вставляется нужный конец трубы и несколько раз проворачивается. После зачистки верхнюю часть трубы нужно обезжирить.

На трубе необходимо поставить метку маркером, отметив нужное расстояние для вдавливания ее в фитинг. Затем конец трубы нужно насадить на дорн и вставить фитинг в гильзу сварочного аппарата. Все действия следует делать очень быстро и четко. После этого греют соединяемые элементы строго отведенное время.

После того как свариваемые элементы расплавятся, их нужно снять с насадок и быстро вдавить трубу в фитинг. Для соединения требуются некоторые силы, так как свариваемые элементы нужно плотно вдавливать и держать их в таком положении некоторое время. Больше 20 секунд зажимать стыкующиеся элементы не стоит, так как этого времени вполне достаточно для их прочного схватывания. После соединения нужно обязательно дать остыть несколько минут.

Соединение полипропиленовых труб с металлопластиковыми вариантами

В этом случае надежным способом соединения считается муфтовый. Для монтажа дополнительно понадобятся два ключа разводного типа, герметик и пакля.

Последовательность действий при соединении полипропиленовой и металлопластиковой трубы:

- разъемный элемент разбирается на две части;

- на часть с наружной резьбой нужно намотать паклю и промазать ее силиконовым герметиком;

- на второй фитинг также наматывается пакля, и все смазывается силиконом;

- части соединения нужно скрутить между собой сначала вручную, а потом дотянуть разводным ключом.

Нормативная база

В документах посвящённых детальной регламентации работ по обустройству сантехнических систем, систем ГВС (горячее водоснабжение) норм, которых следует придерживаться для пайки полипропиленовых труб практически нет.

В СНиП регламентируются работы с полиэтиленовыми трубами и только при создании канализационных систем и наружных систем водоснабжения.

Свод Правил СП 40-102-2000 в отношении сварки полипропиленовых труб регламентирует (пункты 3.3.1 и 7.3.2) пайку враструб для труб, диаметр которых не более чем 110 миллиметров с стенками любой толщины. Однако инструкций режимов выполнения пайки данный документ не содержит.

Ведомственные строительные нормы ВСН 003-88 упоминают использование полипропиленовых труб а также приводят нормативы их спаивания, однако, эти нормы касаются создания нефтепроводов.

В обиходе мастера используют свои специфические названия для:

- сварочного аппарата «паяльник» или же «утюг»;

- для диффузионной сварки «пайка»;

- полипропилена «ППР» или же просто «полик»;

- обозначения труб белого цвета слово «турок»;

- для обозначения труб серого цвета слово «чех»;

- обозначения труб зеленого цвета «немец».

Нормативная база технологий сваривания полипропиленовых труб, а также нормы экспертной оценки качества полученных соединений для систем внутреннего водоснабжения (холодной и горячей водой), канализаций в настоящее время регламентируется нормами DVS принятыми в Германии.

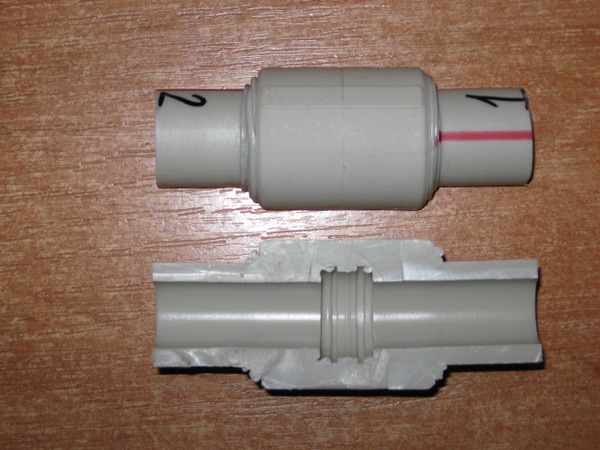

Ошибки, которых нужно избегать

При соединении деталей нужно с особой тщательностью отслеживать, чтобы труба была вставлена в фитинг до упора. Если не выполнить это условие образуется промежуток между внутренним упором фитинга и торцом трубы. Поскольку такой участок трубопровода при нормальном внешнем виде будет иметь больший внутренний Ǿ чем первичный у исходной трубы и более тонкую стенку, то такое соединение станет слабым звеном трубопровода, так как будет способен выдерживать давление меньше расчетного.

Такая ошибка типична для случаев, когда труба не была введена в гильзу до упора. Другая ошибка – приложение избыточного усилия как при надевании или вставлении деталей на нагреватели, так и при совмещении фитинга и трубы. Лишние усилия приводят к появлению избыточного грата, который также не будет виден снаружи соединения, но постоянно будет создавать серьезное препятствие потокам газа или жидкостей.

Нюансы выдержки нужного теплового режима

При проектировании трубопроводной системы следует стремиться к тому, чтобы стыки труб, арматурных элементов и фитингов находились в доступных местах. Габаритные размеры мест размещения стыков должны давать возможность установить сварочный аппарат и без существенного искривления труб завести их торцы на гильзы нагревателя.

Чем ближе к месту соединения удастся разместить сварочное оборудование, тем меньше успеет остыть нагретая кромка перед сваркой. Такое остывание во время транспортировки приводит к существенному снижению прочности и долговечности стыка.

Необходимо также продумать последовательность монтажа стыков. У неопытных проектировщиков нередка ситуация, при которой последний стык невозможно смонтировать, поскольку паяльник просто не помещается в оставшийся зазор. Приходится либо сильно изгибать трубы, создавая в них остаточные напряжения, либо разрезать их и добавлять еще один стык. Оба решения приводят к снижению общей надежности и долговечности системы.

Опытные пайщики сформулировали следующие рекомендации:

- сварочное оборудование должно иметь качественный термостат, обеспечивающий точное задание и стабильность поддержания температуры нагрева;

- расстояние от точки сварки до аппарата должно быть не более 1 метра;

- сваривать следует проводить при комнатной температуре;

- перед соединением нужно проверить равенство температур обеих деталей.

Выполнение этих несложных правил поможет качественно паять трубы.

https://youtube.com/watch?v=fqf3KqZP09s

Спаивание труб

Рассмотрим соединение труб методом спаивания:

- С помощью ножовки или острых ножниц, не деформирующих пластик, отрезать трубы под углом 90̊. Если вы не знаете, как отрезать трубу под углом, нужно прочесть дополнительную информацию.

- При наличии на торце заусениц тщательно их счистить.

- Разметить глубину спайки, т.е. отмерить на трубе участок определенной длины для вхождения в муфту или тройник и нарисовать маркером риску. Помнить, что длина погружения в соединяющий элемент находится в прямой зависимости от диаметра изделий. Чем крупнее трубы, тем глубина спаивания должна быть больше.

Алгоритм действий немного изменится, если трубы армированные. Тогда перед процессом спаивания нужно обработать верхний слой трубного изделия, включающий фольгу из алюминия, волокно из базальта или капрона. С помощью специального инструмента легко удалится необходимая величина слоя

Нужно обратить особое внимание на тщательность снятия фольги. Даже незначительные ее излишки на трубе негативно отразятся на герметичности спайки

Дальнейшие действия процесса спаивания:

- Установить на гладкую и надежную поверхность паяльник с насадками, которые заранее подобраны согласно диаметру труб.

- Одновременно на раскаленную насадку с двух сторон насаживают трубу и фитинг, продвигая до нанесенной маркером разметки.

- Разогреть пластик, выдержав определенное время, которое зависит от диаметрального размера труб. Например, если величина поперечного сечения изделия составляет 20 мм, то для разогрева достаточно 6 сек; если 32 мм — 8 сек.

- Затем элементы снимают с насадки и обеспечивают прочную фиксацию друг в друга. Ни в коем разе не производить поворотных движений.

- Чтобы обеспечить прочное сцепление стыка, нужно выдержать 4-10 сек. Этого времени будет достаточно для качественного застывания полипропилена и получения неразъемного соединения.

Меры предосторожности

Работа при монтаже PPR является опасной и должна проводиться при строгом соблюдении правил безопасности и технологических норм к сварке сортаментов труб, обозначенных заводом изготовителем.

При проведении сварочных работ нужно соблюдать общие правила:

- Защитить трубы от возможного удара или повреждений.

- Не использовать трубы, которые деформируются или трескаются на режущей кромке.

- Не сваривать грязные трубы или фитинги.

- Вырезать детали только специальными ножницами.

- После сварки можно изгибать трубы и фитинги максимум на 5 градусов. В ситуациях, требующих изгиба, использовать горячий воздух 140 C вместо прямого нагрева пламенем.

- Избегать контакта сварочного материала с химикатами.

- Не использовать конические редукторы на соединениях, избегая чрезмерного затягивания.

- После установки выполнить проверку на герметичность.

Как выбрать насадки

Подбирая нагревающие насадки, необходимо учитывать диаметр соединяемых труб и другие важные моменты:

- прочность;

- насколько хорошо сохраняется форма после изменения температуры;

- теплопроводность.

Практически ко всем сварочным аппаратам подходят различные насадки. Это очень удобно, когда необходимо смонтировать сложную магистраль.

Каждый надеваемый элемент имеет два конца. На одном нагревается внешняя сторона детали, на другом – ее внутренняя часть. Все насадки имеют тефлоновое напыление, которое защищает поверхность от налипания расплавленного материала. Размеры деталей находятся в диапазоне 2-6 см, что соответствует распространенным диаметрам цилиндрических изделий.

Способы соединения металлических труб с пластиковыми

Существует два способа, как соединить пластиковые трубы с металлическими, которые используются для стальных трубопроводов.

- Резьбовая стыковка используется в тех случаях, когда диаметр соединяемых труб не превышает 40 мм.

- Фланцевые соединения оптимальны при большом диаметре, поскольку затягивать резьбу в подобных случаях бывает затруднительно.

Особенности резьбовых соединений

Для того чтобы понять, как соединить пластмассовую трубу с металлической при помощи резьбы, следует изучить использующиеся для этих целей фитинги. Они представляют собой переходники, с одной стороны на которых имеется резьба для подключения металлического трубопровода и гладкая муфта для припаивания пластиковых труб с другой. Существуют также модели для соединения большего количества разнородных магистралей, а также фитинги для выполнения поворотов и изгибов.

Полипропиленовые фитинги с резьбой для перехода с полипропилена на металл

Резьбовое соединение стальной и пластиковой (полипропиленовой) труб выполняется в определенной последовательности.

Подготавливается место соединения со стороны имеющихся металлических коммуникаций. Если в этом месте уже имелось резьбовое соединение, оно раскручивается. Если же трубы были сварены или местом установки пластиковой врезки является середина целой стальной трубы, последняя разрезается, после чего на край наносится смазка и выполняется резьба при помощи резьбореза.

Конец стальной трубы с резьбой очищается и на него наносится герметизирующий материал: пакля или фум-лента с силиконовой промазкой

Для того, чтобы исключить вероятность протечек, важно правильно выполнить герметизацию – уложить не более 1-2 витков подмотки с направлением по ходу резьбы.

Резьбовой край фитинга соединяется с металлической резьбой. При этом не следует не только не применять специальных инструментов, но и не затягивать чрезмерно соединение вручную

Значительные усилия могут привести к растрескиванию фитингов. Дополнительно подтянуть резьбу не составит труда, если после монтажа при пробном заполнении системы обнаружится подтекание.

После завершения работ с резьбовой частью соединения на гладкой муфте фитинга фиксируется пластиковая труба посредством сварки.

Фитинг для полиэтиленовых труб (ПНД) на одном конце имеет резьбу для соединения с металлом, а на другом компрессионный фиксатор для трубы ПНД — в отличие от полипропиленовых труб здесь сварка не требуется

Выполнение фланцевых соединений

Соединение пластиковой трубы с металлической без резьбы выполняется при помощи фланцев. Его преимуществом является легкость демонтажа для ремонта или прочистки коммуникаций.

Соединительными элементами для разъемных соединений разнородных трубопроводов являются фланцы различного типа.

- Легкие конструкции с размером диаметра, не превышающим 300 мм, а также средние и тяжелые трубы до 150 мм соединяются при помощи свободных фланцев, с прямым буртом для опоры. Такие модификации являются наиболее распространенным при монтаже коммуникаций в частных домовладениях и квартирах многоэтажек.

- Для труб любого типа диаметром до 200 мм могут использоваться свободные фланцы с конусным буртом.

- Фигурный фланец и стальной выступ с использованием клинового типа соединения – универсальный вариант.

- Максимальной прочности можно достичь при помощи прямого бурта с конусным переходом.

Фланцевое соединение для труб ПНД

В качестве подготовительных работ перед монтажом фланцевого соединения, важно внимательно осмотреть подготовленные фланцы. На них не должно быть заусенцев, которые при установке могут стать причиной повреждения пластиковой части соединения

В большинстве случаев такие заусенцы достаточно легко устранить.

Порядок сборки узла с фланцевым соединением следующий:

Монтаж пластиковой трубы к металлической с помощью фланцев

Стальная труба отрезается в месте предполагаемой врезки

При этом важно выполнить линию реза ровно и аккуратно.

Фланец надевается на трубу.

Для герметичности соединения устанавливается прокладка из резины, размер которой должен быть таким, чтобы она не выходила за линию среза более, чем на 10 мм.

Соединяются основные элементы узла – надетый на трубу фланец совмещается с прокладкой и скрепляется со вторым фланцем при помощи болтов.. Стягивание следует производить, равномерно заворачивая резьбу крепежа по всей окружности и избегая излишних усилий

Стягивание следует производить, равномерно заворачивая резьбу крепежа по всей окружности и избегая излишних усилий.

Пайка отопления полипропиленовыми трубами: основные правила

Соединение труб

Формат и качество современных материалов и оборудования позволяет осуществлять монтаж надежного водопровода своими руками. Подготовка к работам и сам технологический процесс должны соблюдаться также, как это делают профессионалы. Не забудьте правильно подключить холодный и горячий стояки. Технология включает следование следующим правилам монтажа:

Вне зависимости от типа используемого аппарата оборудование следует держать в рабочем режиме на весь период пайки. Необходимо учитывать, что между каждым соединением в бытовых условиях необходимо будет делать новые замеры, уточнять схему разводку и размеры отдельных элементов. Обычно на это уходит не более 5 минут;

Бытовой водопровод монтируется на место эксплуатации готовыми участками. Сам процесс пайки происходит в удобном месте, в нестесненных условиях. Насадки, подобранные под диаметр труб, следует одевать заранее, чтобы избежать получения ожогов. В аппарат следует вставлять и нагревать оба конца стыкуемых элементов одновременно;

Перед тем как будет осуществлен разогрев внутренней и внешней поверхностей полипропиленовых труб, следует определить глубину шва. Чтобы нанести риску моно воспользоваться свободной насадкой. Методика разметки применяется не только при соединении в попутном направлении, Полипропиленовые трубы обладают достаточной гибкостью, что обеспечивает создание достаточно адаптивных схем разводки. Поэтому риски наносятся обязательно при формировании стыков под углом.

Сваривание полипропиленовых труб происходит однократно. Если качество соединения неудовлетворительное, переделать шов будет невозможно. В этом случае часто обрезают неудачный участок стыковки, что создает перерасход материала

Поэтому крайне важно не торопиться, что не переделывать работу и не бегать в магазин за недешевыми трубами.

Самое главное и простое правило стыковки полипропиленовых элементов – надежное удержание трубок и фитингов до момента затвердевания после разогрева. Ввиду малых сроков остывания многие предпочитают пользоваться руками, что опять же повышает риски получения некачественного шва. Самый надежный способ удержания стыкуемых ППР частей заключается в использовании струбцины. В сочетании с соблюдением остальных правил такой подход обеспечит лучшее качество шва и герметичность всего водопровода в целом.

Проворачивание трубы во время сварки

Одна из распространенных ошибок среди новичков и даже опытных монтажников. Мастера, поставив трубу на сварочный аппарат, начинают ее прокручивать. Либо же прокручивают ее при соединения. Делать это во время пайки полипропилена — грубая ошибка. Производители не рекомендуют.

Слегка откорректировать трубу во время нагрева и пайки допустимо. Однако не проворачивать на 50-90 градусов. Утюг повредит структуру.

Чтобы сделать верный стык, детали регулируют заранее. Прежде чем ставить трубы ППР на сварочный аппарат. В противном случае во время поворота пластик деформируется. Стык получается непрочным.

Сваривание (пайка) полипропиленовых труб

Технология соединения полипропиленовых труб пайкой достаточно проста. Для создания прочного соединения свариваются 2 поверхности:

- внутренняя соединительного фитинга;

- наружная полипропиленовой трубы.

Температура в 260˚С необходимая для сваривания достигается за счет разогрева специальных сварочных насадок, изготовляемых из металла и покрытых тефлоном. Один вид насадок, которые применяют для разогревания фитингов имеют название «дорн». Насадка для разогревания трубы имеет название «гильза».

Фитинг совмещают с нагретым дорном, надевая его до упора, а трубу совмещают c гильзой. Выполнять эти операции следует одновременно и максимально быстро.

Когда совмещают полипропиленовую трубу с разогретой гильзой, то её наружный слой оплавляется, происходит его выдавливание наружу в виде валика, который называется «грата». При этом внутренний слой прогревается в достаточной мере, чтобы упруго сжаться, a затем дать возможность трубе входить в гильзу. Тот же процесс имеет место при совмещении с нагретым дорном фитинга, только в этом случае грат образуется на внутренней поверхности, a стенка фитинга растягивается.

При продвижении трубы внутрь гильзы в итоге её торец упирается в основание насадки. При этом оплавляется наружное ребро трубы, a также внутрь выдавливается небольшой грат.

При продвижении дорна внутрь фитинга наружный срез этого соединительного элемента упирается в основание дорна и оплавляется, в этом месте также выдавливается грат небольшой высоты, который наползает немного на внутренний упор имеющийся у фитинга.

Моменты упора достаточно легко ощутить руками. По его достижению вдавливание следует прекратить.

В случае работы с ручным паяльником фитинг и трубу удерживают в этом положении для достаточного нагревания свариваемых поверхностей. Если паяльник механический положение фитинга и трубы фиксируется специальными фиксаторами.

Время нагрева находится в зависимости от Ǿ трубы. Оно определяет глубину прогрева.

Существуют специальные таблицы, созданные на основе нормативов DVS с указанием времени различных этапов пайки полипропиленовых труб. Ознакомиться с этими нормами можно в таблице, размещённой ниже.

После истечения времени нагревания фитинг и трубу быстро и одновременно снимают c насадок, a затем совмещают их, вставляя трубу в фитинг. Во время этого процесса труба упруго сжимается, a фитинг упруго растягивается. Как результат, поверхности подвергающихся спайке деталей давят одна на другую, из-за чего происходит вытеснение воздуха и перемешивается расплавленный материал. Скорость остывания полипропиленовых поверхностей находится в прямой зависимости как от глубины прогревания, так и от температуры окружающей среды.

При правильном технологическом выполнении операции получается цельная деталь из полипропилена. Затем таким же образом производят спайку трубы c другой стороны фитинга.

Полная прочность соединения достигается при падении температуры деталей до значений около 40˚С. Продолжительность этого процесса находит свое отражение в нормативах DVS и указана в таблице приведённой выше.